18789203309

18789203309

聯系人:楊先生

手 機:18789203309

電 話:18789203309

地 址:海南省三亞市崖州區南山花園福星閣一單位302室

熱軋結構鋼氧化鐵皮結構及其對酸洗質量的影響

王恩睿1,陳子剛1,柳風林1,劉天武2,張明3

(1. 河鋼集團邯鋼公司技術中心, 河北 邯鄲 056015;2. 河鋼集團鋼研總院, 河北 石家莊 050023;3. 河北工程大學機械與裝備工程學院, 河北 邯鄲 056038)

01

摘 要

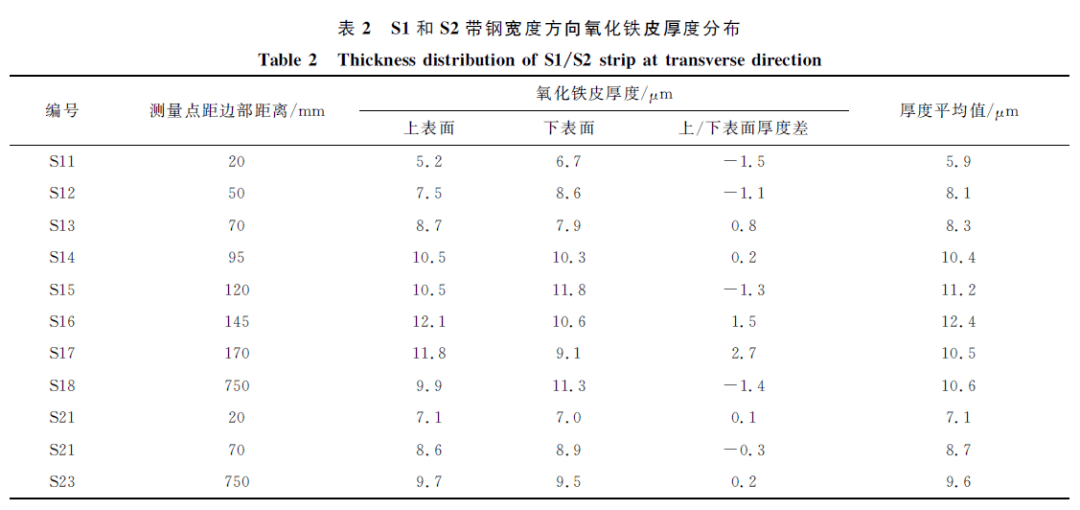

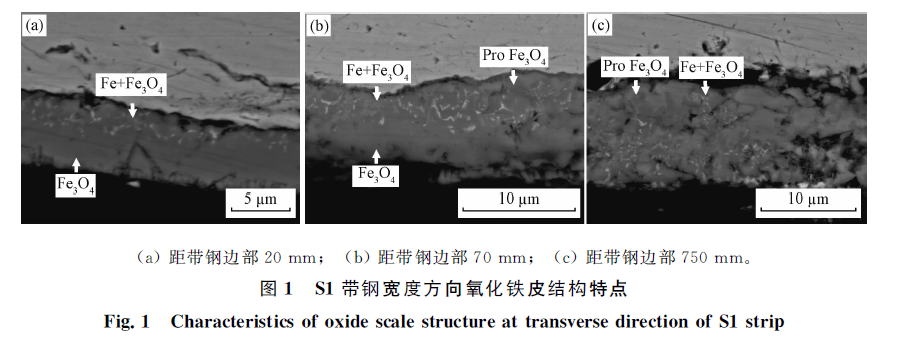

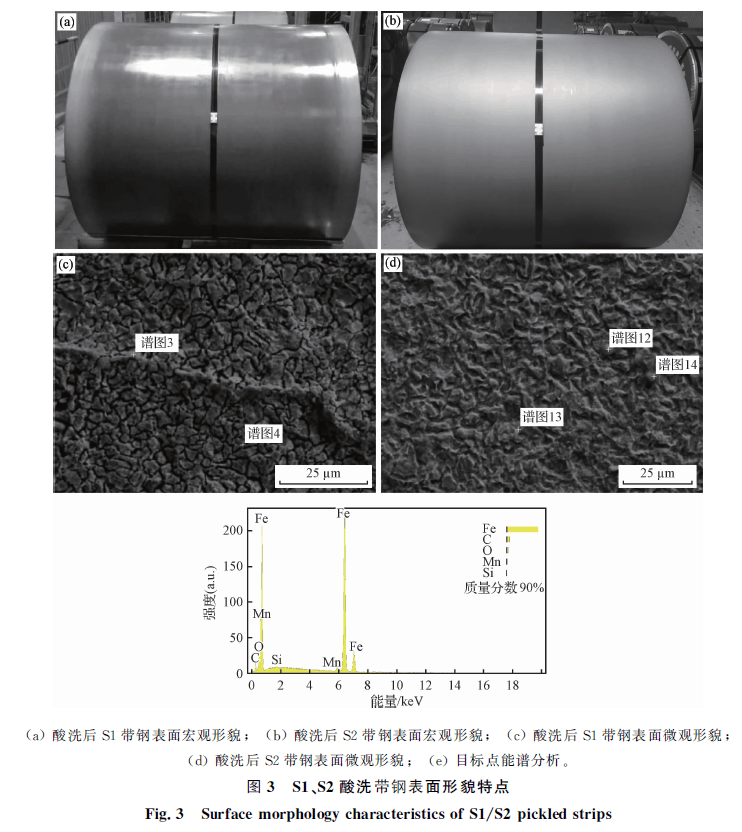

為研究熱軋結構鋼氧化鐵皮厚度、結構及其對酸洗質量的影響,設計了“高溫、低冷速”和“低溫、高冷速”兩種熱軋工藝,并進行了熱軋結構鋼的生產制備。利用光學顯微鏡、掃描電鏡分析了帶鋼寬度方向上氧化鐵皮的厚度分布、結構特點和帶鋼酸洗后的表面形貌;基于不同熱軋工藝下氧化鐵皮厚度、結構差異,對帶鋼的酸洗效果以及酸洗色差缺陷的產生機理進行了探討。結果表明,熱軋結構鋼氧化鐵皮由外側Fe3O4和內側FeO的低溫轉變組織構成。由于熱軋過程和卷取后溫度場的不均勻分布,帶鋼邊部氧化鐵皮厚度小、結構致密,Fe3O4的含量比中部高;帶鋼中部氧化鐵皮厚度大、結構疏松,FeO組織的低溫轉變比邊部更充分。“高溫、低冷速”熱軋模式下氧化鐵皮橫向均勻性較差,邊部、中部厚度相差4.7 μm,其中Fe3O4層的厚度差為2.5 μm。“低溫、高冷速”熱軋模式下氧化鐵皮橫向均勻性良好,不同部位氧化鐵皮的厚度相差2.5 μm,相比前者減少了46.81%,而Fe3O4層的厚度相差0.2 μm,僅為前者的8.0%。氧化鐵皮厚度、結構的橫向差異是帶鋼酸洗色差缺陷的主要誘因。共析組織(α-Fe+Fe3O4) 疏松多孔,其酸洗過程以“剝離”的方式進行,酸洗效率更高。帶鋼優先完成酸洗的部位持續與酸液接觸,在表面產生大量的“侵蝕裂紋”,形成宏觀色差。改善氧化鐵皮分布,控制氧化鐵皮中Fe3O4、共析組織的比例是優化生產工藝、提升酸洗質量的關鍵。

02

關 鍵 詞

熱軋帶鋼;熱軋工藝;氧化鐵皮;酸洗工藝;表面質量

03

引 言

QStE系列帶鋼屬于冷成形用熱軋結構鋼,這類產品強度高、成形性能好,多用于汽車結構件、底盤件等關鍵零部件的制造。實際生產中,酸洗表面缺陷是導致這類產品降級的主要原因,其中最具代表性的是酸洗色差問題。該缺陷會惡化帶鋼的涂鍍性能,造成涂裝工序的生產損失。

近年來,人們在熱軋結構鋼成分設計、工藝優化以及性能提升等方面做了許多工作,而基于氧化鐵皮控制的酸洗質量研究尚且不足。吳漢科等根據不同熱軋條件下氧化鐵皮結構特點討論了加工成形過程中表面壓入問題。董漢君等建立了酸洗水浴模型,通過調整酸液濃度和酸洗時間研究了不同氧化鐵皮的酸洗效果,但這種方法很難表征產品的實物質量。曹光明等研究了以FeO/Fe3O4為主的氧化鐵皮酸洗機制,未涉及酸洗質量控制方面的探討。

在酸洗工藝一定的條件下,酸洗質量和表面氧化鐵皮的狀態是直接相關的。研究氧化鐵皮控制工藝、明確氧化鐵皮與酸洗質量的關系對減少帶鋼酸洗缺陷來說至關重要。

本文從熱軋結構鋼QStE420TM酸洗色差問題入手,分析了帶鋼寬度方向氧化鐵皮結構和酸洗表面形貌特點,明確了酸洗色差的產生機理。從氧化鐵皮結構角度探討了酸洗質量提升方案,進而實現對酸洗缺陷的有效控制。

04

精 選 圖表

05

結 論

(1)帶鋼氧化鐵皮由外側Fe3O4、內側共析組織以及少量殘余FeO構成。由邊部到中部,Fe3O4含量逐漸減少,高溫緩冷條件下中部氧化鐵皮中Fe3O4體積分數不足5%,而FeO層的共析轉變更加充分。距邊部不小于70 mm后氧化鐵皮厚度變化趨于穩定。

(2)“高溫、低冷速”模式下帶鋼氧化鐵皮橫向均勻性較差,邊部、中部氧化鐵皮厚度差為4.7 μm,其中Fe3O4層的厚度差為2.5 μm。“低溫、高冷速”模式下,氧化鐵皮橫向均勻性明顯提升,氧化鐵皮厚度差比前者減少46.81%,Fe3O4層厚差僅為前者的8.0%。

(3)黑鋼缺陷是由于氧化鐵皮不均勻分布導致的酸洗色差問題,該缺陷的形成與氧化鐵皮的厚度、結構直接相關,疏松的共析轉變組織中α-Fe和微裂紋的存在有利于酸洗效率的提升,而致密的Fe3O4層將阻礙酸洗過程。改善氧化鐵皮橫向分布均勻性,控制氧化鐵皮結構和相應組織占比是優化生產工藝、提升酸洗質量的關鍵。

(4)生產過程中的溫度分布影響氧化鐵皮的形成。帶鋼精軋前橫向溫差超過100 ℃,入庫鋼卷縱向溫差達到92 ℃。精軋溫度決定了高溫氧化形成的Fe3O4含量,卷取后的溫度差異導致橫向FeO低溫轉變組織的含量不同。

版權所有 ? 海南優尼克新材料科技有限公司 備案號:瓊ICP備2024029708號-1

管理員

該內容暫無評論